总的来说,澳门的3D打印服务行业正处于快速发展的阶段,为当地的创意产业和科技创新注入了新的活力/新华网 :二码中特资料网。随着技术的不断进步和应用场景的拓展,相信澳门的3D打印行业将继续蓬勃发展,为这座国际化大都市的未来发展注入更多活力和创意。

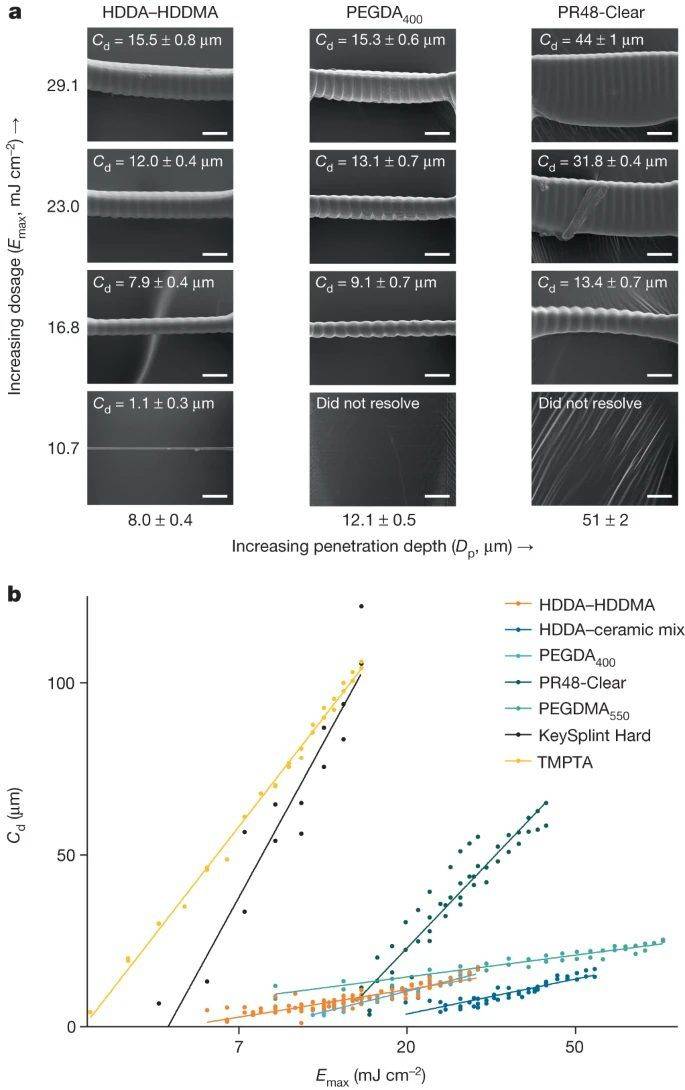

r2rCLIP的另一个应用是创造水凝胶颗粒/新华网 :二码中特资料网,它可以用作药物输送血管。这些颗粒可以填充,在一次注入中实现可调、梯度或脉冲释放,正如之前在SEAL工艺中演示的那样。先前的研究已经探索了合适的光聚合物树脂体系的发展,以及材料的生物相容性、细胞毒性、形状和尺寸对定位和递送的影响,使生物支架和递送歧管的创建成为可能。这为制造用于药物输送的水凝胶颗粒开辟了新的可能性,但缺乏一种可置换的、可扩展的制造工艺。作为概念验证,研究者制作了单位尺寸为400微米的水凝胶立方体,在打印后手动填充约8升的代表性货物,然后在顶部加盖水凝胶帽(图4c)。未来的研究可以建立在先前对药物输送车辆动力学的研究基础上,利用分子量和壁厚的可调节特性来实现可编程的货物释放托盘。综上所述,研究者提出了一种新的、卷对卷、高分辨率且连续的液体界面生产技术,能够以高达2.0 μ m的特征分辨率批量生产高达200 μ m的颗粒。打印机和树脂优化的光学设计使打印对象具有高达个位数微米的不支持z分辨率。在可模塑、多步骤模塑和不可模塑的颗粒几何形状的制造中,证明了快速可置换性、复杂的3D制造能力和对各种树脂化学的固有适应性。此外,对于低于200µm的装置,快速的颗粒生产可以在大约24小时内实现克级的潜在产量。这种可扩展的颗粒生产技术已经在广泛的范围内展示了制造潜力,从陶瓷到水凝胶歧管,在微型工具、电子和药物输送方面具有潜在的应用前景。

ABS(丙烯腈-丁二烯-苯乙烯)是一种常用于3D打印的热塑性塑料,因其具有良好的机械性能和耐热性而被广泛使用新华网 :二码中特资料网。在3D打印过程中,ABS材料被加热至一定温度后通过打印头挤出,逐层堆叠形成所需的物体。以下是关于3D打印ABS材料的一些详细信息:

分层厚度:分层厚度即切片时的层厚新华网 :二码中特资料网,它会影响成形后实体的尺寸误差和表面粗糙度。层厚越高,表面越粗糙。总的来说,在进行3D打印前,需要仔细规划和设计,以确保最终产品的质量。齐乐手板,专注制造业3d打印,cnc加工,硅胶复模手板,为工业制造客户提供新产品设计研发的精准验证展示手板模型。

除了概念设计之外新华网 :二码中特资料网,3D打印还被用于创建功能性原型,因为3D打印技术制成的物品本身具有耐高温、耐化学腐蚀等性能,通过对原型进行各种性能测试,以改进最终的产品设计参数,大大缩短了产品从设计到生产的时间。3D打印加快了设计进程,在产品的安全性和合理性设计、人体工程学设计、市场营销和设计等方面不断改善,从而实现在将产品全面投入生产前对其进行优化,创造出更好的产品。

研究者的目标是识别Ti合金中Net-AM微观结构的自然抗疲劳性新华网 :二码中特资料网,这非常具有挑战性,因为目前很难在不损害AM微结构的情况下实现无空隙状态。问题是,目前AM工艺不能完全去除印刷微孔的存在(图1a左上),即使仔细优化印刷参数,以及进行后处理(如热等静压(HIP))以消除这种微孔,都会降低AM微观结构的独特特征。不仅β-晶粒内的板条变粗,而且独特的分级针状形态变得支离破碎(图1b)。为了实现无空隙AM微观结构,本研究开发了一种精心优化的后处理过程,称为Net-AM(NAMP)技术。基于准原位X射线断层成像(图1a左上和1d左上),消除了“打印”状态下所有危险的未熔合空隙;甚至NAMP处理后重新出现的微孔也被显著抑制。事实上,NAMP技术成功保持了棋盘式PBG的形态和印刷态的超细分级板条(图1d)。有效避免了在PBGBs附近富集的锯齿状α(图1d右下)。在不同的宏观和微观尺度上,印刷态微观结构和NAMP微观结构的总体特征非常相似。具体而言,印刷态具有比NAMP态更细的板条、更多的高弹性模量{0001}取向和更低的Schmid因子分布。因此,可以得出结论,NAMP基本消除了所有不属于原始AM微观结构的缺陷,产生了Net-AM微观结构。

杰呈3D,作为一家专业的3D打印服务提供商,凭借其强大的技术实力和丰富的行业经验,为客户提供了一站式的解决方案新华网 :二码中特资料网。从模型设计、材料选择到后期处理,杰呈3D都能为客户提供专业的建议和优质的服务。

针对长期制约金属构件增材制造发展应用的共性基础科学问题新华网 :二码中特资料网,研究院联合北京航空航天大学王华明院士团队、国家增材制造创新中心卢秉恒院士团队,以及香港大学颜庆云院士团队,采用中子和同步辐射原位增材制造过程实验表征与数值模拟相结合的研究方法,研究金属增材制造成形过程中零件内部缺陷、变形开裂和组织性能不稳定等重大“瓶颈难题”以及新型高性能金属增材制造专用材料设计开发,揭示复杂内应力耦合作用和构件开裂变形行为及控制机理,推进增材制造在高端装备制造领域的产业化应用。

发表评论