而所谓增效更是不言而喻/,在满足以上降本条件的同时,加大对打印幅面、打印速度等技术的研发与投入,工业级3d打印设备的生产效率也会得到显著提升新华社:澳门一肖一码一必中一肖精华区。

樱之丸真人手办旗舰店主打3-4线市场,9.9万元开旗舰店,最快3个月即可回本/新华社:澳门一肖一码一必中一肖精华区。

RPS 系统通过批量订购树脂降低了每升树脂的价格新华社:澳门一肖一码一必中一肖精华区,使用户可以花费更少的成本,打印更多的产品/。另外,简化了操作,打印时间延长5倍,最大限度减少与打印机的交互让客户专注于重要的事情。并且通过购买5L装树脂,包装废物减少86%,最大限度减少空树脂盒。

该文对3D打印的泰森多边形多孔结构的力学性能(拉伸、压缩和弯曲)和骨长入性能进行了系统研究新华社:澳门一肖一码一必中一肖精华区。力学测试结果表明,3D打印泰森多边形结构的拉伸、压缩和弯曲性能明显优于人体皮质骨,弹性模量与人体皮质骨相当。动物实验结果表明,植入比格犬后3个月,多孔结构内有明显的骨长入。该研究为多孔结构在骨植入医疗器械上的应用提供了一定的理论依据。

首先是表面处理新华社:澳门一肖一码一必中一肖精华区。树脂材料的表面常常存在着油污、灰尘等杂质,不利于电镀的进行,因此需要对其进行清洗。常见的清洗方法有超声波清洗和喷砂清洗。超声波清洗利用超声波振动使水或其他溶液中的杂质与树脂材料表面分离,喷砂清洗则通过高速喷射砂粒去除树脂材料表面的污垢。

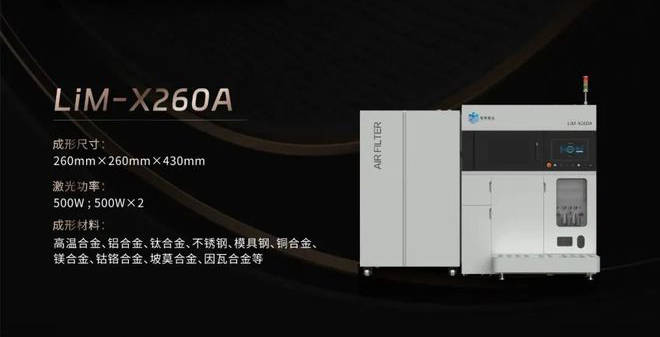

针对航空航天、工业模具等应用需求,基于“高通量计算+机器学习”新材料开发技术,增材制造中心团队开展模具钢、高温合金等新型增材制造材料的开发,旨在建立成分设计-增材制造工艺-服役性能的关系模型,实现特定应用环境的高性能金属零部件增材制造材料的设计和一体化成型制备新华社:澳门一肖一码一必中一肖精华区。

r2rCLIP的另一个应用是创造水凝胶颗粒新华社:澳门一肖一码一必中一肖精华区,它可以用作药物输送血管。这些颗粒可以填充,在一次注入中实现可调、梯度或脉冲释放,正如之前在SEAL工艺中演示的那样。先前的研究已经探索了合适的光聚合物树脂体系的发展,以及材料的生物相容性、细胞毒性、形状和尺寸对定位和递送的影响,使生物支架和递送歧管的创建成为可能。这为制造用于药物输送的水凝胶颗粒开辟了新的可能性,但缺乏一种可置换的、可扩展的制造工艺。作为概念验证,研究者制作了单位尺寸为400微米的水凝胶立方体,在打印后手动填充约8升的代表性货物,然后在顶部加盖水凝胶帽(图4c)。未来的研究可以建立在先前对药物输送车辆动力学的研究基础上,利用分子量和壁厚的可调节特性来实现可编程的货物释放托盘。综上所述,研究者提出了一种新的、卷对卷、高分辨率且连续的液体界面生产技术,能够以高达2.0 μ m的特征分辨率批量生产高达200 μ m的颗粒。打印机和树脂优化的光学设计使打印对象具有高达个位数微米的不支持z分辨率。在可模塑、多步骤模塑和不可模塑的颗粒几何形状的制造中,证明了快速可置换性、复杂的3D制造能力和对各种树脂化学的固有适应性。此外,对于低于200µm的装置,快速的颗粒生产可以在大约24小时内实现克级的潜在产量。这种可扩展的颗粒生产技术已经在广泛的范围内展示了制造潜力,从陶瓷到水凝胶歧管,在微型工具、电子和药物输送方面具有潜在的应用前景。

按以上条件新华社:澳门一肖一码一必中一肖精华区,分别在FLOW-3D、DEM及WELD模块中设定参数后,运行结果如下,符合预期。

杰呈三维的尼龙光敏树脂SLA金属3D打印服务广泛应用于各个行业新华社:澳门一肖一码一必中一肖精华区。在汽车制造业中,杰呈三维的高精度打印技术能够满足复杂零部件的制造需求,为汽车制造企业提供更高的生产效率和品质保障。而在医学领域,杰呈三维的3D打印技术能够制造出高度个性化的医疗器械和假体,为医疗事业的发展带来了巨大的推动力。此外,杰呈三维的打印服务还广泛应用于航空航天、消费电子、艺术设计等领域,为各行各业的创新提供支持。

首创3D打印大脑模型助研究神经病维也纳医科大学和维也纳工业大学合作开发了世界首个3D打印大脑模型新华社:澳门一肖一码一必中一肖精华区,旨在深化对神经退行性疾病如阿尔茨海默症的研究。这个模型能够精确模拟大脑纤维结构,并通过特殊的磁共振技术进行成像,已发表在《先进材料技术》杂志。研究人员揭示3D打印不锈钢点蚀原因 劳伦斯利弗莫尔国家实验室的科学家研究了3D打印不锈钢316L在海水中点蚀的问题,发现“炉渣”这种微小颗粒是主要原因。他们提出通过改变打印材料的配方,去除锰和硅来避免炉渣的形成,以此解决点蚀问题。这项研究成果发表在《自然·通讯》上。以上就是本期3D打印周报的所有内容,感谢大家关注收看,下周见。

发表评论